SiC бер кристалл куллануның тиз үсешеCVD-SiC күпчелекСублимация ысулы аша чыганак

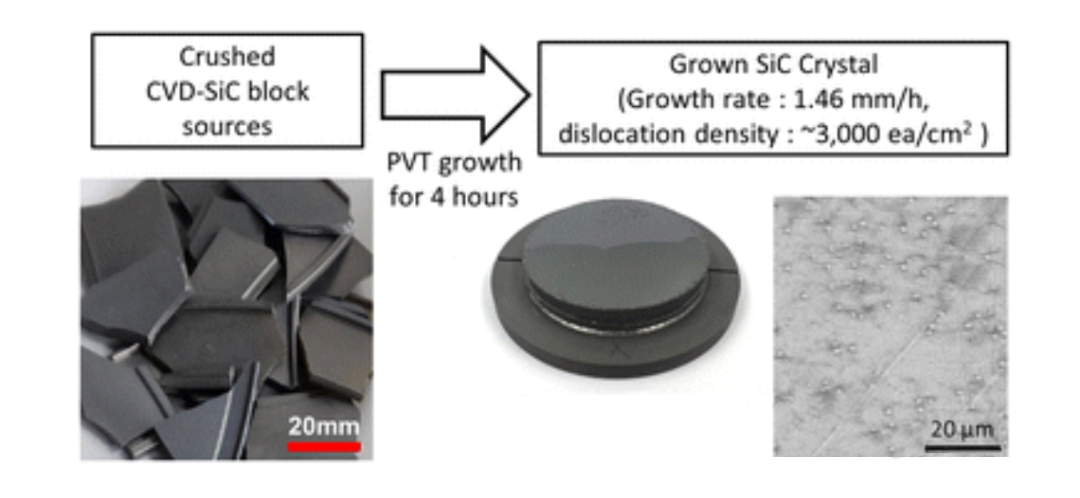

Кабат эшкәртелгәнCVD-SiC блокларыSiC чыганагы буларак, SiC кристаллары PVT ысулы ярдәмендә 1,46 мм / с тизлектә уңышлы үстерелде. Cryскән кристаллның микропипасы һәм урнашу тыгызлыгы шуны күрсәтә: үсешнең югары булуына карамастан, кристаллның сыйфаты искиткеч.

Кремний карбид (SiC)югары көчәнеш, югары көч һәм югары ешлыктагы кушымталар өчен искиткеч үзенчәлекләргә ия киң киңлекле ярымүткәргеч. Соңгы елларда аның ихтыяҗы тиз үсә, аеруча электр ярымүткәргеч өлкәсендә. Энергия ярымүткәргеч кушымталары өчен, SiC бер кристалллары 2100-2500 ° C югары чисталыклы SiC чыганагын сублимацияләп үстерәләр, аннары физик пар парлары (PVT) ысулы ярдәмендә орлык кристаллына рестрализацияләнәләр, аннары ваферларда бер кристалл субстратлар алу өчен эшкәртелә. . Традицион рәвештә,SiC кристалларыПВТ ысулы ярдәмендә кристалллыкны контрольдә тоту өчен 0,3 - 0,8 мм / сәг тизлектә үсәләр, бу ярымүткәргеч кушымталарында кулланылган бүтән кристалл материаллар белән чагыштырганда әкрен. SiC кристаллары PVT ысулы ярдәмендә югары үсеш темпларында үскәч, углерод кертү, чисталык кимү, поликристалл үсү, ашлык чикләре формалашу, дислокация һәм порозитик җитешсезлекләр кертеп, сыйфатның деградациясе. Шуңа күрә, SiC-ның тиз үсеше эшләнмәде, һәм SiC-ның әкрен үсеш темплары SiC субстратларының җитештерүчәнлегенә зур киртә булды.

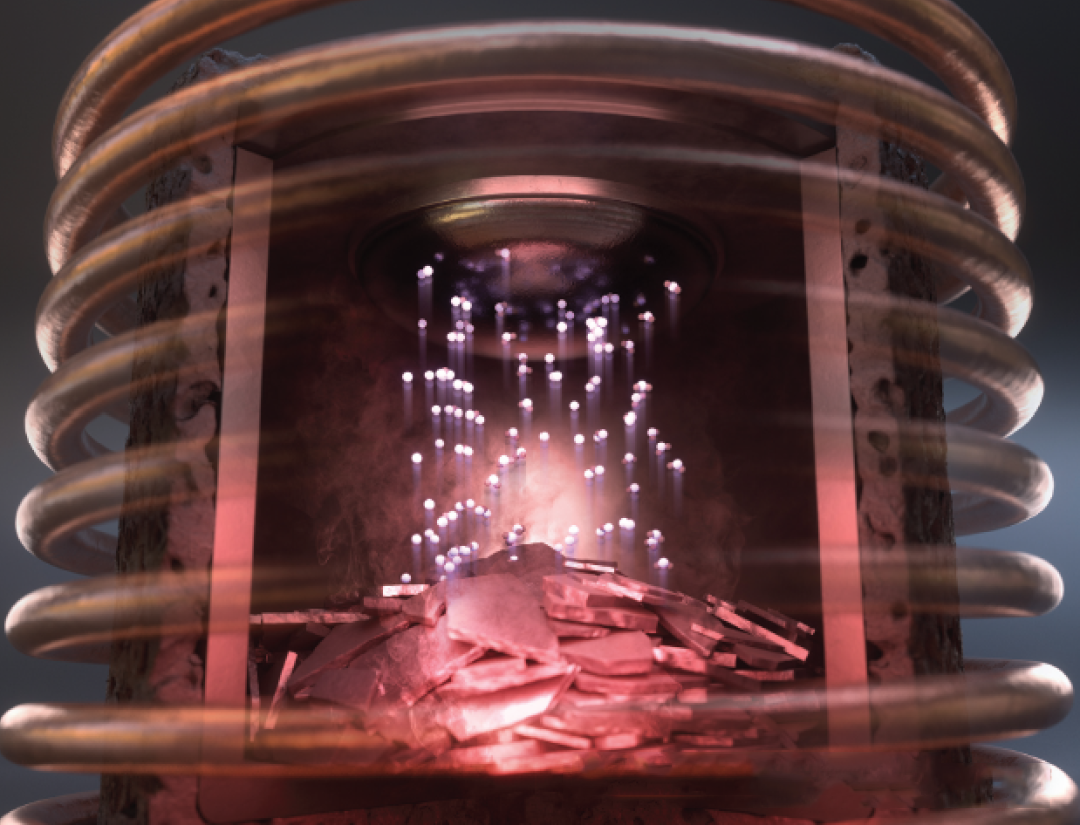

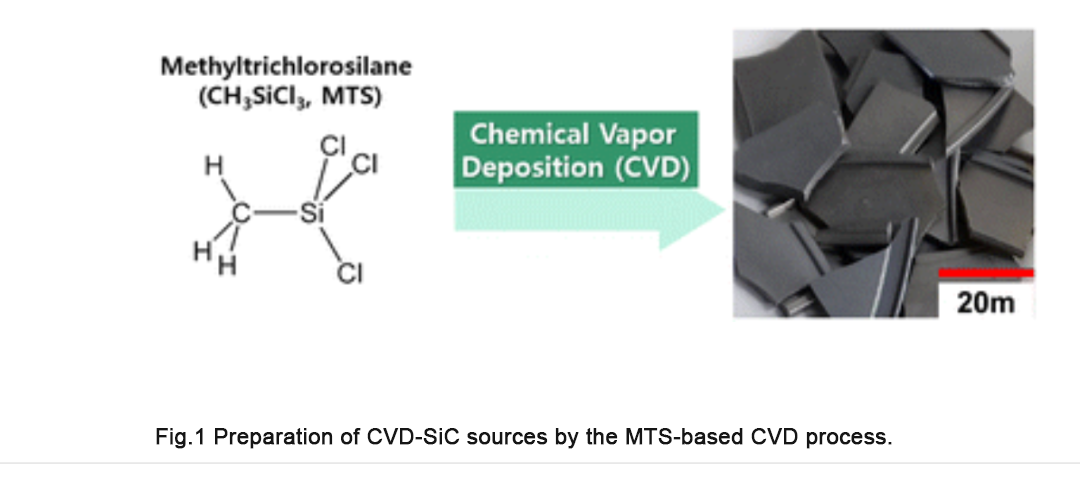

Икенче яктан, SiC-ның тиз үсүе турында соңгы докладлар PVT ысулы белән түгел, ә югары температуралы химик пар парламенты (HTCVD) ысулларын кулланалар. HTCVD ысулы реакторда SiC чыганагы буларак Si һәм C булган парны куллана. HTCVD әле SiC зур масштаблы җитештерү өчен кулланылмаган һәм коммерцияләштерү өчен алга таба тикшеренүләр һәм эшләнмәләр таләп итә. Кызык, хәтта growth3 мм / с югары үсеш темпларында да, SiC бер кристаллларны HTCVD ысулы ярдәмендә яхшы кристалл сыйфаты белән үстерергә мөмкин. Шул ук вакытта SiC компонентлары ярымүткәргеч процессларда каты шартларда чисталык процессын контрольдә тотуны таләп итәләр. Ярымүткәргеч процесс кушымталары өчен ∼99.9999% (∼6N) чисталык SiC компонентлары гадәттә метилтрихлоросиланнан (CH3Cl3Si, MTS) CVD процессы белән әзерләнә. Ләкин, CVD-SiC компонентларының чисталыгына карамастан, алар кулланылганнан соң ташландылар. Күптән түгел, ташландык CVD-SiC компонентлары кристалл үсеше өчен SiC чыганаклары булып саналды, гәрчә кристалл үсеш чыганагының югары таләпләрен канәгатьләндерү өчен, чистарту һәм чистарту кебек кайбер торгызу процесслары таләп ителә. Бу тикшеренүдә без SiC кристаллларын үстерү чыганагы буларак материалларны эшкәртү өчен ташланган CVD-SiC блокларын кулландык. Бер кристалл үсеше өчен CVD-SiC блоклары, PVT процессында еш кулланыла торган коммерция SiC порошогы белән чагыштырганда, зурлыгы белән идарә ителгән изелгән блоклар итеп әзерләнде, шуңа күрә SiC бер кристалл үсешенең тәртибе сизелерлек булыр дип көтелә. төрле. SiC бер кристалл үсеш экспериментлары үткәргәнче, югары үсеш темпларына ирешү өчен компьютер симуляцияләре ясалды, һәм җылылык зонасы бер кристалл үсеше өчен конфигурацияләнде. Кристалл үсешеннән соң, үскән кристалллар кисемтә томографиясе, микро-Раман спектроскопиясе, югары резолюцияле рентген дифракция һәм синхротрон ак нур рентген топографиясе белән бәяләнде.

1 нче рәсемдә бу тикшеренүдә SiC кристаллларының PVT үсеше өчен кулланылган CVD-SiC чыганагы күрсәтелгән. Керештә сурәтләнгәнчә, CVD-SiC компонентлары МТСтан CVD процессы белән синтезланган һәм механик эшкәртү ярдәмендә ярымүткәргеч куллану өчен формалашкан. Ярымүткәргеч процесс кушымталары өчен үткәрүчәнлеккә ирешү өчен N CVD процессында күчерелде. Ярымүткәргеч процессларда кулланылганнан соң, CVD-SiC компонентлары кристалл үсешенә чыганак әзерләү өчен җимерелде, 1 нче рәсемдә күрсәтелгәнчә. CVD-SiC чыганагы уртача калынлыгы ∼0.5 мм һәм кисәкчәләрнең уртача зурлыгы тәлинкәләр итеп әзерләнгән. 49,75 мм.

Рәсем 1: МТС нигезендәге CVD процессы белән әзерләнгән CVD-SiC чыганагы.

Рәсем 1: МТС нигезендәге CVD процессы белән әзерләнгән CVD-SiC чыганагы.

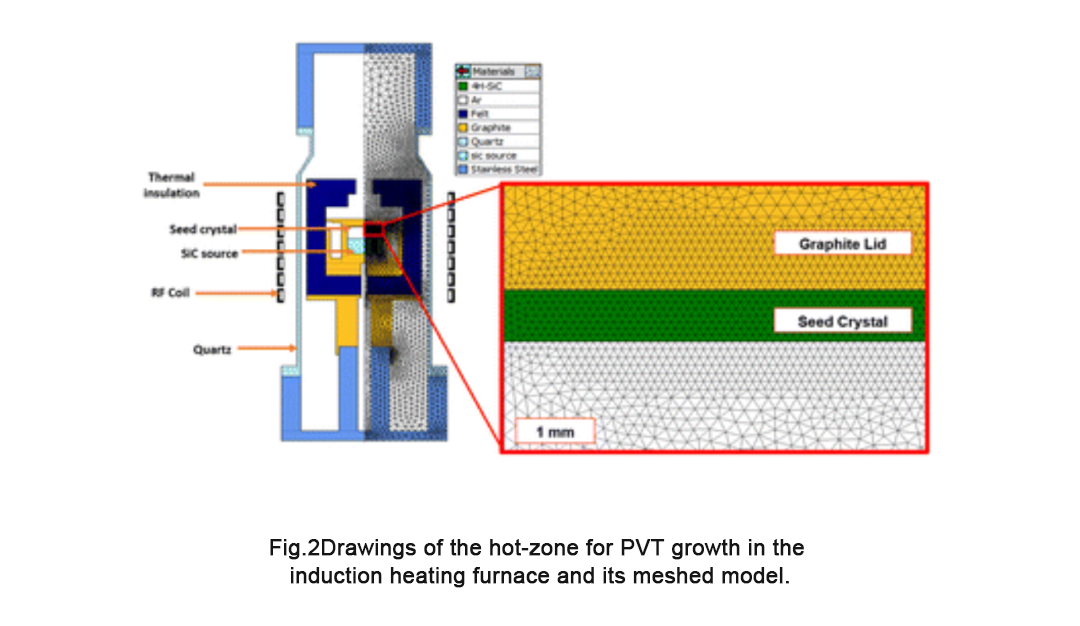

1-нче рәсемдә күрсәтелгән CVD-SiC чыганагын кулланып, SiC кристаллары PVT ысулы белән индукцион җылыту мичендә үстерелде. Rылылык зонасында температураның бүленүен бәяләү өчен коммерция симуляция коды VR-PVT 8.2 (STR, Сербия Республикасы) кулланылды. Rылылык зонасы булган реактор 2D аксимметрик модель, 2 нче рәсемдә күрсәтелгәнчә, аның модель белән модельләштерелгән. Симуляциядә кулланылган барлык материаллар 2-нче рәсемдә күрсәтелгән, һәм аларның характеристикалары 1-нче таблицада күрсәтелгән. Симуляция нәтиҗәләре буенча SiC кристаллары PVT ысулы ярдәмендә Ar атмосферасында 2250–2350 ° C температурада үстерелгән. 35 Торр 4 сәгать. SiC орлыгы буларак 4 ° читтән 4H-SiC вафер кулланылды. Grownскән кристаллар микро-Раман спектроскопиясе (Witec, UHTS 300, Германия) һәм югары резолюцияле XRD (HRXRD, X'Pert-PROMED, PANalytical, Нидерланд) белән бәяләнде. Siскән SiC кристаллындагы пычраклык концентрацияләре динамик икон масса спектрометриясе ярдәмендә бәяләнде (SIMS, Cameca IMS-6f, Франция). Grownскән кристаллларның дислокация тыгызлыгы синхротрон ак нур рентген топографиясе ярдәмендә Поханг яктылык чыганагында бәяләнде.

Рәсем 2: Термаль зона схемасы һәм индукцион җылыту мичендә ПВТ үсешенең модель.

Рәсем 2: Термаль зона схемасы һәм индукцион җылыту мичендә ПВТ үсешенең модель.

HTCVD һәм PVT ысуллары үсеш фронтында газ-каты фаза тигезләнеше астында кристалллар үскәнгә, HTCVD ысулы белән SiC-ның уңышлы тиз үсүе бу тикшеренүдә PVT ысулы белән SiC-ның тиз үсүенә этәргеч бирде. HTCVD ысулы җиңел агым белән идарә ителә торган газ чыганагын куллана, ә PVT ысулы агымны турыдан-туры контрольдә тотмый торган каты чыганак куллана. ПВТ ысулында үсеш фронтына бирелгән агым темпын температураны бүлү контроле аша каты чыганакның сублимация тизлеге белән контрольдә тотарга мөмкин, ләкин практик үсеш системаларында температура бүленешен төгәл контрольдә тоту җиңел түгел.

ПВТ реакторында чыганак температурасын күтәреп, SiC үсеш темпын чыганакның сублимация тизлеген арттырып арттырырга мөмкин. Кристаллның тотрыклы үсешенә ирешү өчен, үсеш фронтындагы температураны контрольдә тоту бик мөһим. Поликристаллар ясамыйча, үсеш темпын арттыру өчен, югары температуралы градиентка үсеш фронтында ирешергә кирәк, SiC үсеше күрсәткәнчә, HTCVD ысулы белән. Капка артына вертикаль җылылык үткәрү җитмәгән җылылыкны җылылык нурлары аша үсү фронтында таратырга тиеш, бу артык өслекләр барлыкка килүгә, ягъни поликристалл үсешенә китерә.

ПВТ ысулындагы масса күчерү дә, рестрализация процессы да HTCVD ысулына бик охшаш, алар SiC чыганагында аерылып торалар. Димәк, SiC чыганагының сублимация темплары җитәрлек дәрәҗәдә булганда, SiC-ның тиз үсүенә дә ирешеп була. Ләкин, PVT ысулы ярдәмендә югары үсеш шартларында югары сыйфатлы SiC бер кристаллга ирешү берничә кыенлыклар тудыра. Коммерция порошоклары гадәттә кечкенә һәм зур кисәкчәләр катнашмасын үз эченә ала. Surfaceир өстендәге энергия аермалары аркасында, кечкенә кисәкчәләр чагыштырмача югары пычраклык концентрацияләренә ия һәм зур кисәкчәләр алдында сублиматлашалар, кристаллның эре үсеш этапларында пычраклык концентрациясенә китерәләр. Өстәвенә, каты SiC югары температурада C һәм Si, SiC2 һәм Si2C кебек пар төрләренә таркалгач, SiC чыганагы PVT ысулында сублимацияләнгәндә каты C котылгысыз рәвештә барлыкка килә. Әгәр дә формалашкан каты С кечкенә һәм җиңел булса, тиз үсү шартларында, "С тузаны" дип аталган кечкенә С кисәкчәләре кристалл өслегенә көчле масса күчерү белән китерелергә мөмкин, нәтиҗәдә үскән кристаллга кертелә. Шуңа күрә, металл пычраклыкларны һәм С тузанын киметү өчен, SiC чыганагының кисәкчәләре зурлыгы 200 ммнан да ким булмаган диаметр белән контрольдә тотылырга тиеш, ә үсеш темплары mass0.4 мм / сдан артмаска тиеш, әкрен масса күчерүне саклап калу һәм йөзүне читләтеп узу. С тузаны. Металл пычраклары һәм С тузаны үскән SiC кристаллларының деградациясенә китерәләр, алар PVT ысулы ярдәмендә SiCның тиз үсүенә төп киртәләр.

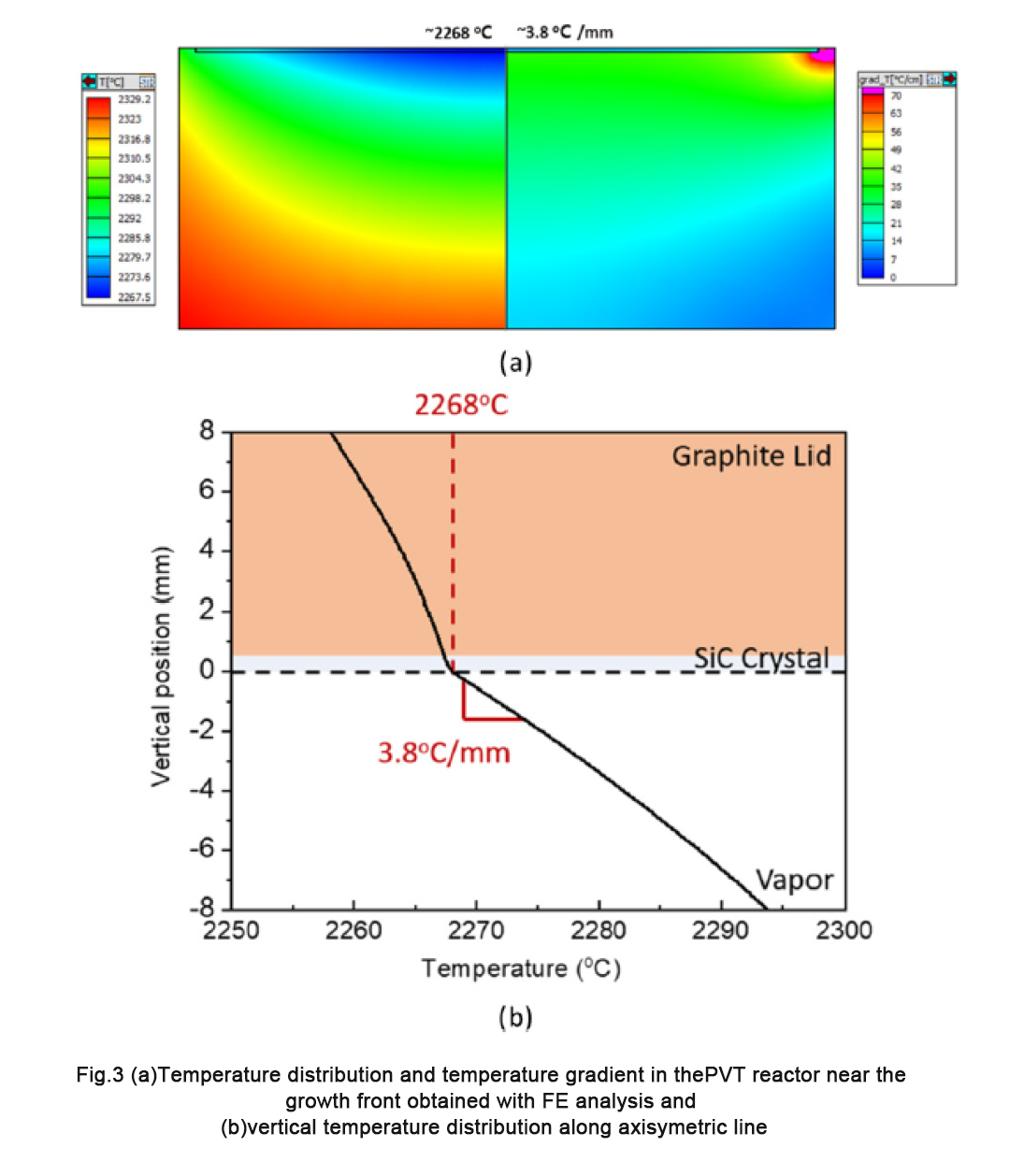

Бу тикшеренүдә вак кисәкчәләрсез изелгән CVD-SiC чыганаклары кулланылды, көчле масса күчерү астында йөзүче C тузаны бетерелде. Шулай итеп, җылылык зонасы структурасы SiC тиз үсүенә ирешү өчен мультипизика симуляциясенә нигезләнгән PVT ысулы ярдәмендә эшләнгән, һәм симуляцияләнгән температураның бүленеше һәм температура градиенты 3 нче рәсемдә күрсәтелгән.

Рәсем 3: а) Температураның бүленеше һәм температура градиенты чикләнгән элемент анализы белән алынган ПВТ реакторының үсеш фронты янында, һәм б) аксимметрик сызык буенча вертикаль температураның бүленеше.

SiC кристалларын үстерү өчен типик җылылык зонасы көйләүләре белән чагыштырганда, 1 ° C / ммнан ким булмаган кечкенә температура градиенты астында 0,3 - 0,8 мм / с тизлектә, бу тикшерүдә җылылык зонасы чагыштырмача зур температура градиентына ия. 82268 ° C температурасында 3,8 ° C / мм. Бу тикшеренүдә температураның градиент бәясе HTCVD ысулы ярдәмендә 2,4 мм / с тизлектә SiC тиз үсүе белән чагыштырыла, монда температура градиенты ∼14 ° C / мм итеп куелган. 3б рәсемдә күрсәтелгән вертикаль температураны таратудан, без әдәбиятта сурәтләнгәнчә, үсеш фронты янында поликристаллар ясый алырлык кире температура градиентының булмавын расладык.

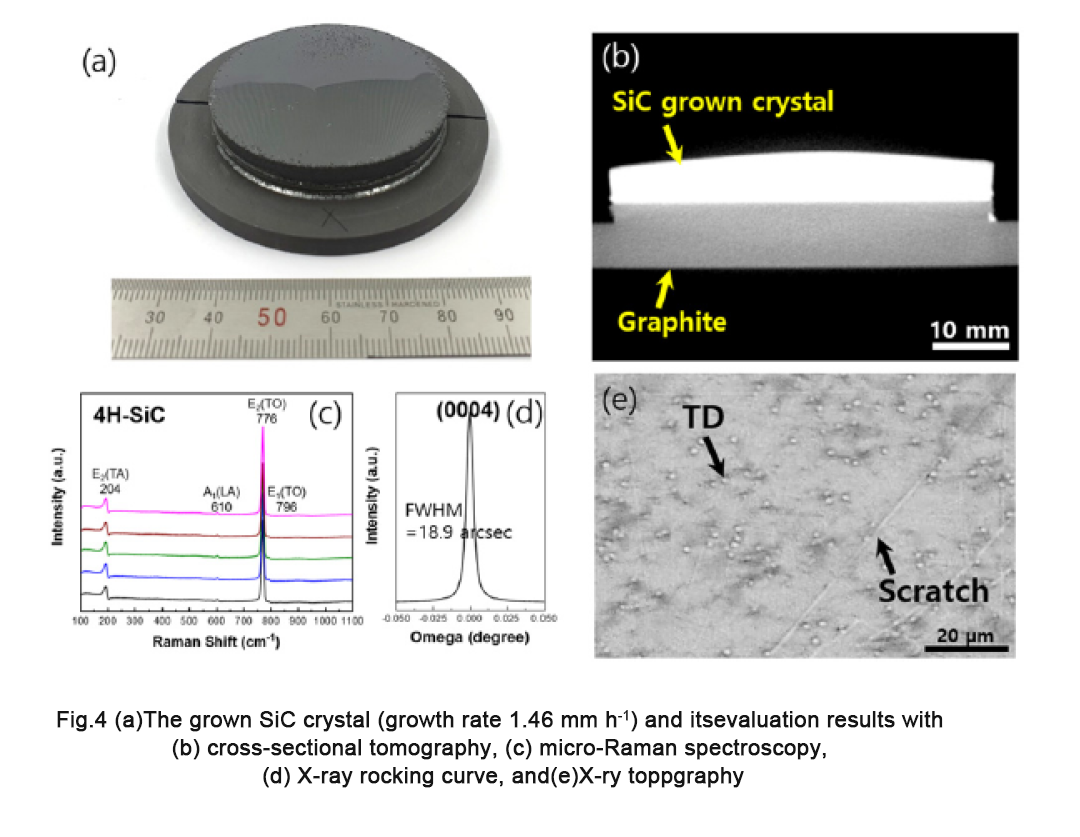

PVT системасын кулланып, SiC кристаллары CVD-SiC чыганагыннан 4 сәгать дәвамында үстерелде, 2 һәм 3 нче рәсемнәрдә күрсәтелгәнчә, үскән SiC-ның SiC кристаллының үсеше 4-нче рәсемдә күрсәтелгән. 4а рәсемдә күрсәтелгән SiC кристаллының калынлыгы һәм үсеш темплары тиешенчә 5,84 мм һәм 1,46 мм / с. SiC чыганагының 4а-рәсемдә күрсәтелгәнчә үскән SiC кристаллының сыйфатына, политипына, морфологиясенә һәм чисталыгына йогынтысы тикшерелде, 4b-e рәсемнәрендә күрсәтелгәнчә. 4б рәсемдәге кисемтә томография образы күрсәтә, кристалл үсеше субоптималь үсеш шартлары аркасында конвекс формасында булган. Ләкин, 4-нче рәсемдәге микро-Раман спектроскопиясе үскән кристаллны 4H-SiCның бер этабы итеп билгеләде, бернинди политип кертмичә. Рентген селкенү сызыгы анализыннан алынган (0004) иң югары FWHM бәясе 18,9 арсекунд иде, шулай ук кристаллның яхшы сыйфатын раслады.

Рәсем 4: а) Siскән SiC кристалл (үсеш темплары 1,46 мм / с) һәм аны бәяләү нәтиҗәләре б) кроссекцион томография, в) микро-Раман спектроскопиясе, г) рентген селкенү сызыгы һәм ( д) рентген топографиясе.

4e рәсемдә үскән кристаллның полировкаланган вафатындагы сызыкларны һәм җеп җепләрен ачыклаучы ак нурлы рентген топографиясе күрсәтелгән. Grownскән кристаллның дислокация тыгызлыгы 0003000 ea / см² белән үлчәнде, орлык кристаллының дислокация тыгызлыгыннан бераз югарырак, ∼2000 ea / см². Commercialскән кристалл коммерция вафатларының кристалл сыйфаты белән чагыштырганда чагыштырмача түбән урнашу тыгызлыгы расланган. Кызык, SiC кристаллларының тиз үсүе PVT ысулы ярдәмендә эре температура градиенты астында изелгән CVD-SiC чыганагы белән ирешелде. , Скән кристаллдагы B, Al, N концентрацияләре тиешенчә 2,18 × 10¹⁶, 7.61 × 10¹⁵, һәм 1,98 × 10¹⁹ атом / см³ булган. Pскән кристаллдагы П концентрациясе ачыклау лимитыннан түбән иде (<1,0 × 10¹⁴ атом / см³). Пычраклык концентрацияләре корылма йөртүчеләр өчен җитәрлек дәрәҗәдә түбән иде, Nдан кала, CVD процессы вакытында белә торып допланган.

Бу тикшеренүдә кристалл үсеше коммерция продуктларын исәпкә алып кечкенә күләмдә булса да, PVT ысулы ярдәмендә CVD-SiC чыганагын кулланып, яхшы кристалл сыйфаты белән тиз SiC үсешенең уңышлы күрсәтүе зур нәтиҗәләргә китерә. CVD-SiC чыганаклары, искиткеч үзенчәлекләренә карамастан, ташланган материалларны эшкәртү белән чыгымлы көндәшлеккә сәләтле булганлыктан, без аларның SiC порошок чыганакларын алыштырырлык өметле SiC чыганагы буларак киң кулланылышын көтәбез. SiC-ның тиз үсүе өчен CVD-SiC чыганакларын куллану өчен, PVT системасында температура бүленешен оптимальләштерү, киләчәк тикшеренүләр өчен өстәмә сораулар тудыру кирәк.

Йомгаклау

Бу тикшеренүдә, PVT ысулы ярдәмендә югары температуралы градиент шартларында җимерелгән CVD-SiC блокларын кулланып, тиз SiC кристалл үсешенең уңышлы күрсәтелүенә ирешелде. Кызык, SiC кристаллларының тиз үсүе SiC чыганагын PVT ысулы белән алыштырып тормышка ашырылды. Бу ысул SiC бер кристаллларның зур масштаблы җитештерү эффективлыгын сизелерлек арттырыр, ахыр чиктә SiC субстратларының берәмлек бәясен киметер һәм югары җитештерүчән энергия җайланмаларының киң кулланылышына ярдәм итәр дип көтелә.

Пост вакыты: 19-2024 июль